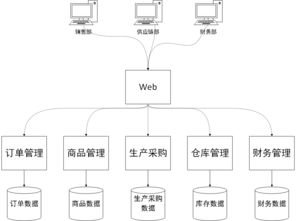

在當今制造業邁向智能化、數字化的浪潮中,MES(Manufacturing Execution System,生產執行管理系統)作為連接計劃層與控制層的關鍵樞紐,其重要性日益凸顯。它不僅是實現“智能制造”與“數字化生產”的核心引擎,更是構建“智慧工廠”不可或缺的數字基礎設施。本文將以“質檢管理”為切入點,系統闡述MES如何整合“工廠建模”、“倉庫建模”、“設備管理”、“物料管理”、“生產班組”、“工藝管理”、“工藝路線”、“工序管理”等核心模塊,并最終為“信息系統運行維護服務”提供堅實的數據與應用支撐,從而打造高效、透明、可追溯的“數字生產線”。

一、 從工廠到流程:全方位的數字建模

MES的基石在于對物理世界的精準數字化映射。通過“工廠建模”與“倉庫建模”,系統在虛擬空間中復刻了工廠的物理布局、資源位置與物流路徑,為生產資源的可視化管理與優化調度奠定了基礎。“工藝管理”、“工藝路線”與“工序管理”模塊,則將產品從原材料到成品的生產過程,分解為一系列標準化的、可執行的工序步驟及其邏輯順序,定義了生產的“數字藍圖”。

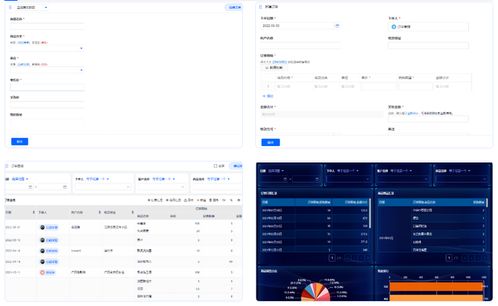

二、 資源與執行:精細化的過程管控

在數字藍圖指導下,MES通過對各類生產要素的精細化管理,驅動“數字生產線”高效運轉。

- “設備管理”:實時監控設備狀態、稼動率與維護周期,實現預測性維護,減少非計劃停機。

- “物料管理”:結合倉庫模型,實現物料從入庫、倉儲、揀配、發料到產線消耗的全流程跟蹤與精準齊套,確保生產連續性。

- “生產班組”:管理班組人員信息、技能資質與排班計劃,將任務精準派發至人,并與績效掛鉤。

- “工序管理”:在生產現場,引導操作人員按既定工藝路線和標準作業,實時采集工序開始、結束、工時、產出等數據,形成生產進度的透明化視圖。

三、 核心價值體現:以質檢管理為例

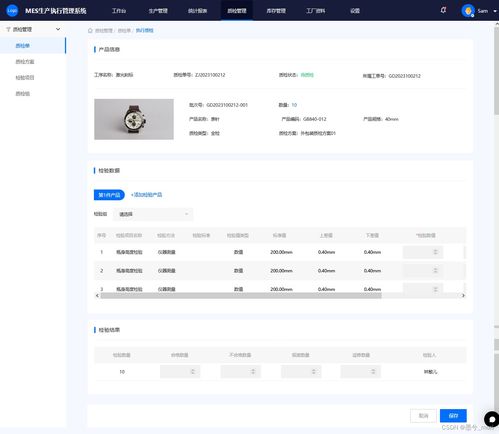

“質檢管理”是MES保障產品質量、實現閉環改進的關鍵環節。它深度融入生產全過程:

- 計劃聯動:根據工藝路線,在關鍵工序設置質檢點(IPQC),系統自動觸發質檢任務。

- 過程集成:檢驗員通過移動終端接收任務,可依據數字化作業指導書進行檢驗,并實時錄入檢驗數據(如尺寸、外觀、性能參數)。數據直接關聯具體的“生產班組”、設備、物料批次與“工序”。

- 實時判定與處置:系統支持自動判定結果(合格/不合格),并觸發相應的流程——合格則放行至下一工序;不合格則啟動NCR(不合格品報告)流程,進行隔離、返工、報廢等處置,并跟蹤至閉環。

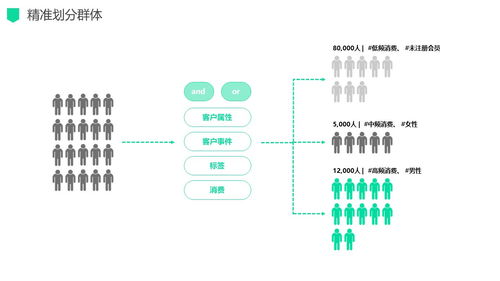

- 質量追溯與分析:所有質量數據被結構化存儲。一旦發生質量問題,可憑借產品唯一標識,瞬間反向追溯至生產該產品的所有“物料批次”、加工“設備”、“生產班組”、工藝參數及歷次檢驗記錄,極大提升了追溯效率與精度。系統能對質量數據進行多維度統計分析,為工藝優化和持續改進提供數據洞察。

四、 系統支撐與價值升華:持續運行的智能服務

一個穩定、高效的MES是上述所有功能得以實現的保障,這離不開專業的“信息系統運行維護服務”。這包括系統的日常監控、性能優化、故障排除、用戶支持、權限管理、數據備份與安全,以及根據業務變化進行的配置調整與迭代升級。優質的運維服務確保MES這一“數字中樞”7x24小時穩定運行,讓數據流持續驅動生產流,真正釋放“智能制造”的長期價值。

結論

MES通過將“工廠建模”、“工藝管理”等靜態模型,與“設備管理”、“物料管理”、“工序管理”等動態執行相結合,并通過“質檢管理”等模塊實現關鍵過程的監控與閉環,最終構建了一條響應迅速、透明可控、質量可靠的“數字生產線”。這不僅實現了“數字化生產”的現場管控目標,更是“智慧工廠”的神經系統。而專業的“信息系統運行維護服務”,則是確保這一神經系統持續健康、伴隨企業共同成長的生命線。在制造業轉型升級的道路上,深化MES的應用,是走向真正智能制造的必由之路。